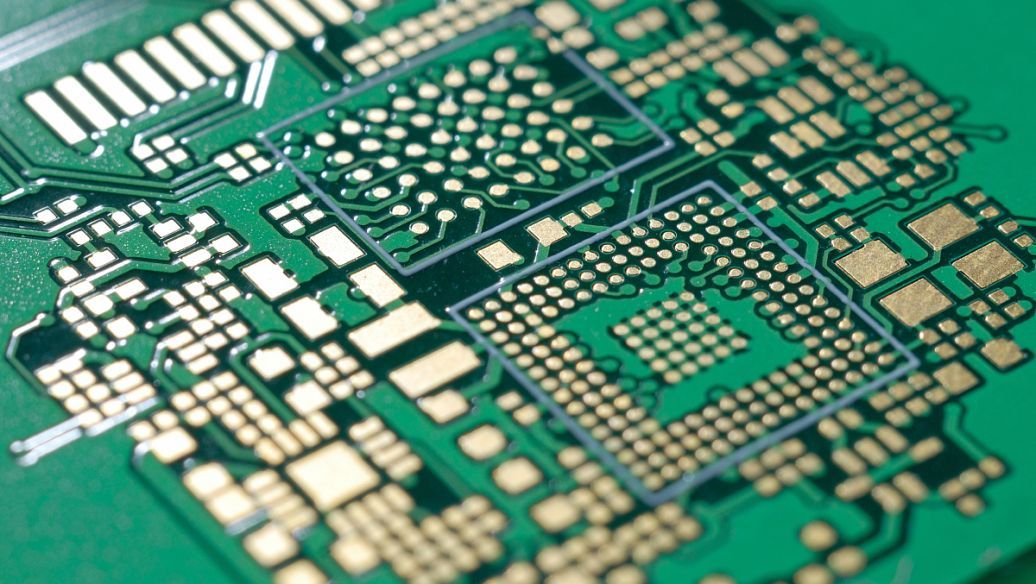

在 PCB 制造领域,多层 PCB 凭借出色的电气性能与空间利用率,广泛应用于工控设备、汽车电子、医疗设备等高端行业。而压合工艺作为多层 PCB 制造的核心环节,直接决定了电路板的可靠性与稳定性。掌握压合工艺要点,成为保障产品质量的关键所在。今天捷创小编特意整理了相关内容,希望看完后能够帮助到您!

材料选择与预处理

精准匹配基板与半固化片

基板和半固化片(PP 片)的质量与适配性是压合基础。深圳捷创电子针对不同应用场景,选用高性能板材。例如,生产高频高速板时,采用低介电常数、低损耗的 Rogers、PTFE 等材料;制造汽车电子多层板,则选用耐高温、抗冲击的特殊 FR-4 基板。在半固化片选择上,严格控制树脂含量与流动性,确保压合后层间结合紧密、绝缘性能达标。

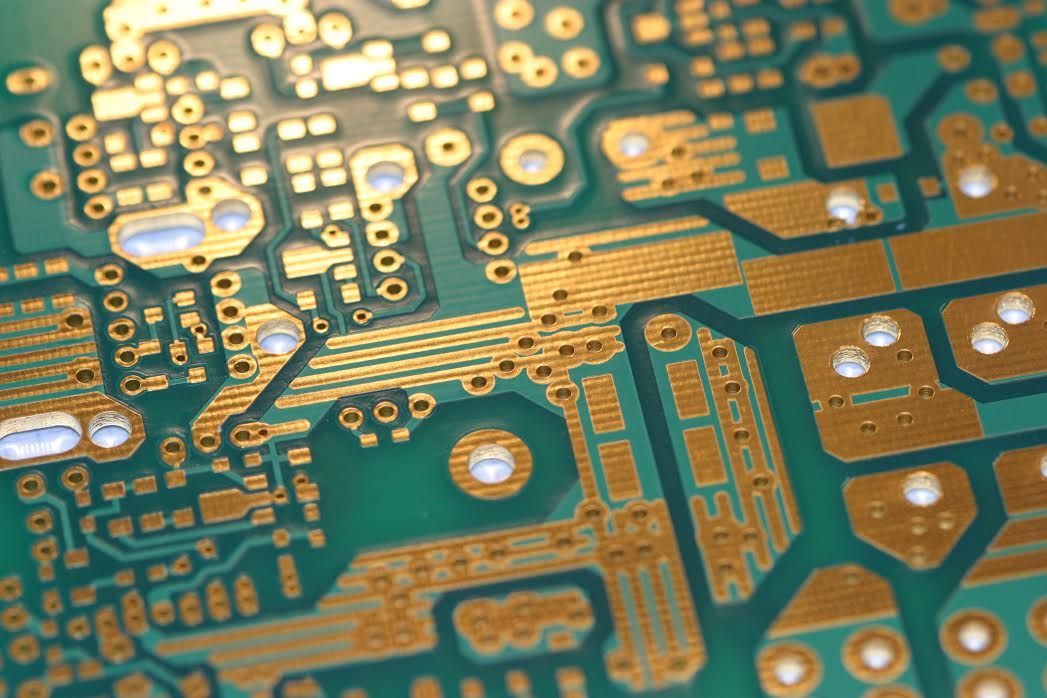

严格的表面处理

压合前,需对基板与铜箔表面进行清洁与粗化处理。捷创电子采用化学清洗、机械磨板等工艺,去除表面氧化物、油污等杂质,并通过微蚀处理增加表面粗糙度,增强树脂与铜箔的结合力。同时,对钻孔后的多层板进行去钻污、凹蚀处理,避免孔壁残留钻污影响层间互连可靠性。

工艺参数的精确控制

温度与压力协同调控

温度和压力是压合工艺的核心参数。深圳捷创电子通过高精度压合设备,将温度误差控制在 ±2℃以内,压力波动范围控制在 ±5%。在升温阶段,缓慢将温度升至 120 - 150℃,使半固化片树脂部分流动,填充层间空隙;在固化阶段,将温度提升至 180 - 200℃,压力维持在 5 - 10MPa,确保树脂完全固化,形成牢固层间结构。针对不同层数与板材特性,还会定制专属压合曲线,如 40 层超高层板需延长保温时间,保证树脂充分浸润。

时间精准把控

压合时间直接影响树脂固化程度与层间结合质量。捷创电子依据半固化片的凝胶时间、固化时间,精确设定压合各阶段时长。预固化阶段保持 10 - 15 分钟,使树脂初步固化;主固化阶段持续 30 - 60 分钟,确保树脂完全交联;冷却阶段控制在 20 - 30 分钟,缓慢降温防止板材变形。

压合过程的质量管控

真空环境与气泡控制

在压合过程中,深圳捷创电子采用真空压合技术,将压合腔内真空度维持在 - 95kPa 以下,有效排除层间空气与挥发物,避免气泡、分层等缺陷。同时,在半固化片堆叠时,合理设置缓冲层与排气通道,进一步减少气泡产生。

在线监测与实时调整

通过压力传感器、温度传感器等设备,实时监测压合过程中的参数变化。一旦发现异常,如局部温度过高、压力不均,系统自动报警并调整工艺参数。压合完成后,利用 X 射线检测设备对层间对准度、空洞率进行检测,确保每一块多层板符合标准。深圳捷创电子凭借专业技术团队与先进设备,在多层 PCB 压合工艺上展现出强大优势。无论是 1 - 40 层多高层板,还是多阶 HDI 盲埋板、FPC 软硬结合板,都能精准把控压合工艺要点。依托 IATF16949、ISO13485 等资质认证,建立严格质量管控体系,服务 180 + 国家和地区,拥有 5W + 全球客户。凭借 24 小时出货的快速响应能力,满足客户紧急需求,为工控、汽车、医疗等行业提供高质量 PCB 产品,助力企业在市场竞争中脱颖而出。

以上就是《多层PCB压合工艺要点有哪些》的全部内容,如果有layout设计、PCB制板、SMT贴片、元器件代购、钢网加工、三防漆喷涂、组装测试等相关需求,可以联系我们捷创:19807550944

- 长沙smt贴片线(长沙SMT贴片线的主要企业有哪些?)2024-10-31

- smt贴片怎么加工2024-10-29

- smt贴片点料机(SMT贴片点料机在电子制造中的具体应用案例有哪些?)2024-10-30

- smt手机贴片加工2024-10-26

- 湛江贴片smt加工2024-10-29

- smt小批量贴片2024-10-31

- 广州smt贴片厂2024-10-31

- 捷创电子2023年春茗团建活动-勇闯【古龙峡飞龙漂流】2023-06-21

- 竹坑smt贴片线2024-11-01

- smt加工贴片流程2024-10-25

- 深圳PCBA加工厂报价与其他厂家的对比分析2025-03-26

- PCBA厂家规模越大越好吗?2025-03-26

- 深圳捷创电子第六届迎新技能大赛20232023-01-16

- smt贴片加工单价2024-10-28

- 捷创电子LOGO升级变更公告2024-10-23

- smt贴片组装加工2024-10-24

- 无线充SMT贴片2024-11-02

- smt贴片加工方法2024-10-29

- 【捷创电子】2023中秋、国庆放假通知2023-09-18

- smt贴片加工文件2024-10-24