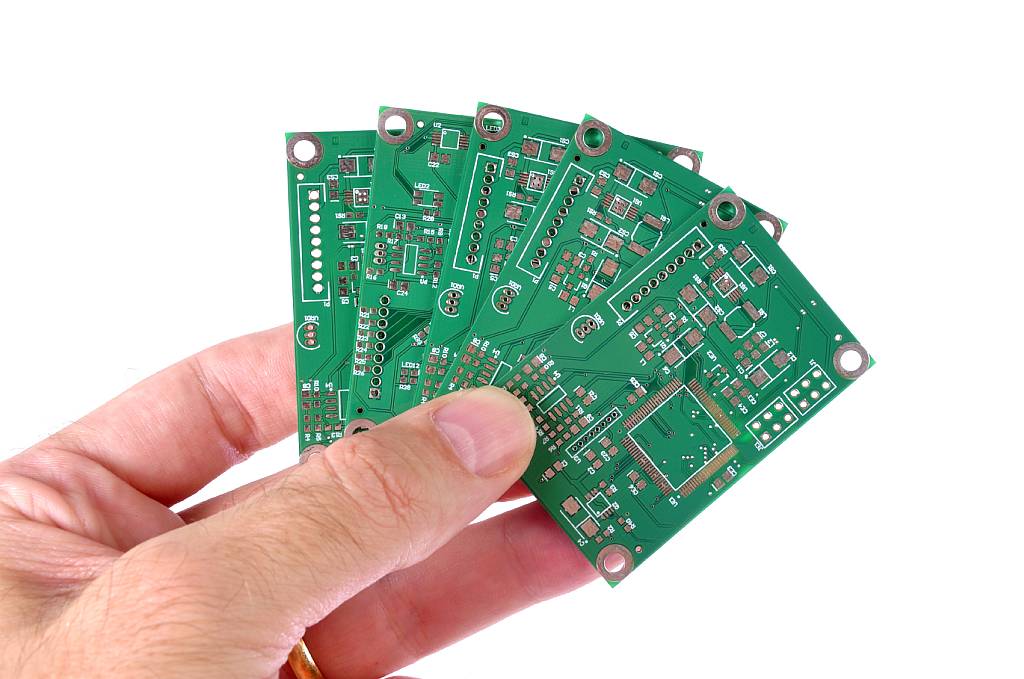

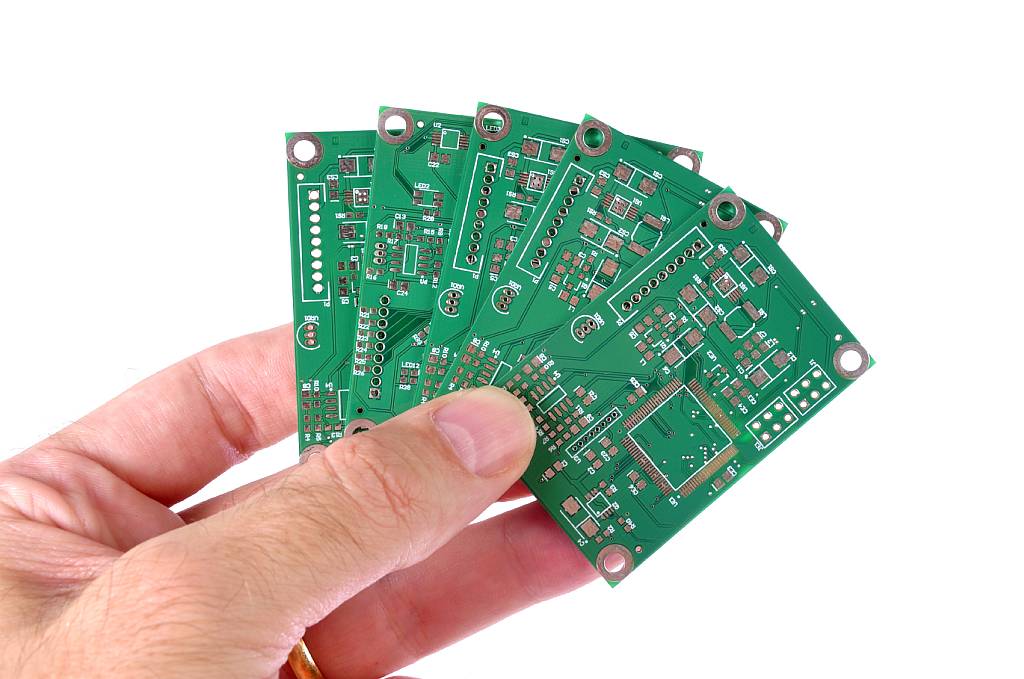

PCB板打样加工关键工艺环节全面解析

PCB板打样是电子产品开发过程中至关重要的环节,其质量直接影响后续批量生产和产品性能。那么PCB板打样加工需要注意哪些关键工艺环节?下面捷创小编深入分析PCB板打样加工中需要注意的关键工艺环节,帮助工程师和采购人员把控打样质量,提高产品开发效率。

一、PCB设计文件准备

PCB打样的第一步是准备完整准确的设计文件,这是整个加工过程的基础。设计文件应包括:Gerber文件(各层铜箔、阻焊、丝印等)、钻孔文件、网表文件、工艺说明文件等。特别需要注意的是:

1. 文件格式应采用行业通用标准,如RS-274X格式Gerber文件

2. 各层文件命名应清晰明确,避免混淆

3. 设计规则检查(DRC)必须通过,确保无短路、断路等设计错误

4. 特殊工艺要求(如阻抗控制、特殊材料等)应在文件中明确标注

二、基材选择与处理

PCB基材的选择直接影响电路板的性能和可靠性。打样时需注意:

1. 根据应用场景选择合适的基材类型:FR-4(通用)、高频材料(如Rogers)、铝基板(散热需求)等

2. 关注基材的玻璃化转变温度(Tg),高温应用需选择高Tg材料

3. 基材厚度需与设计匹配,多层板还需考虑介质层厚度

4. 基材表面处理应平整无瑕疵,避免影响后续图形转移

三、图形转移工艺

图形转移是将设计图案转移到铜箔上的关键步骤,主要包括:

1. 内层图形转移:采用干膜或湿膜工艺,需控制曝光能量和时间,确保图形精度

2. 外层图形转移:通常采用直接成像技术(LDI),可提高精度和效率

3. 显影工艺:控制显影液浓度和温度,避免过显或显影不足

4. 蚀刻工艺:控制蚀刻液参数,确保线宽/线距符合设计要求

四、钻孔工艺控制

钻孔质量直接影响PCB的可靠性和电气性能,关键控制点包括:

1. 钻孔精度:位置精度应控制在±0.05mm以内

2. 孔壁质量:避免出现毛刺、粗糙度过大等问题

3. 钻嘴选择:根据孔径和材料选择合适的钻嘴类型和转速

4. 叠板数量:控制每次钻孔的叠板层数,确保孔质量一致

5. 特殊孔处理:盲埋孔、激光钻孔等特殊工艺需特别注意参数设置

五、电镀工艺管理

电镀工艺对PCB的导电性和可靠性至关重要,主要控制:

1. 孔金属化:确保孔壁铜厚均匀,避免出现孔无铜或铜厚不足

2. 图形电镀:控制电流密度和时间,确保线路铜厚符合要求

3. 表面处理:根据需求选择适当的表面处理方式(沉金、沉银、OSP、喷锡等)

4. 镀层均匀性:特别是对于高密度互连板,需确保镀层厚度均匀

六、阻焊与丝印工艺

阻焊和丝印虽不直接影响电气性能,但对PCB的外观和可制造性很重要:

1. 阻焊工艺:控制曝光、显影参数,确保开窗准确,无渗油、漏油现象

2. 丝印工艺:字符清晰可辨,位置准确,无模糊、偏移

3. 颜色选择:阻焊颜色(绿、蓝、红、黑等)需与设计文件一致

4. 厚度控制:阻焊层厚度应均匀,避免影响元件焊接

七、成型与最终检验

PCB成型的最后阶段同样需要严格控制:

1. 外形加工:铣边、V-cut等工艺需精确控制尺寸和公差

2. 翘曲度控制:特别是大尺寸板和多层板,需控制翘曲在允许范围内

3. 电气测试:进行开短路测试,确保电路连通性符合设计要求

4. 外观检查:全面检查表面质量、阻焊、丝印等是否符合标准

5. 特殊测试:根据需求进行阻抗测试、高低温测试等专项检测

八、打样后的验证与反馈

PCB打样完成后,还需进行以下工作:

1. 装配验证:实际焊接元件,验证PCB的可制造性

2. 功能测试:验证电路功能是否符合设计要求

3. 工艺反馈:记录打样过程中发现的问题,优化后续设计

4. 工艺参数固化:将验证通过的工艺参数记录下来,为批量生产做准备

通过严格控制上述关键工艺环节,可以确保PCB打样质量,缩短产品开发周期,降低开发成本。建议与有经验的PCB制造商密切合作,充分利用他们的工艺经验和技术支持,共同解决打样过程中遇到的各种问题。

以上就是《PCB板打样加工需要注意哪些关键工艺环节?》的全部内容,如果有layout设计、PCB制板、SMT贴片、元器件代购、钢网加工、三防漆喷涂、组装测试等相关需求,可以联系我们捷创:19807550944

- smt贴片加工焊锡2024-10-28

- smt自动贴片线2024-11-02

- smt贴片led2024-11-01

- smt加工贴片蓝牙2024-10-25

- smt用什么贴片2024-11-02

- SMT工厂有没有实力怎么看?2025-03-27

- 专业PCBA加工厂推荐2025-03-26

- 捷创电子 | 2025年春节放假通知2025-01-08

- smt贴片材料加工(SMT贴片加工中常见的质量问题及其解决方法是什么?)2024-10-25

- smt贴片翻板机2024-11-02

- smt贴片优缺点2024-11-02

- smt贴片多少钱2024-10-30

- 汕尾smt贴片厂(汕尾SMT贴片厂的主要客户群体有哪些?)2024-10-31

- smt公司贴片加工(SMT贴片加工的主要技术挑战有哪些?)2024-10-26

- smt加工贴片流水(SMT加工贴片流水线中回流焊接的温度曲线如何控制?)2024-10-26

- SMT打样为什么选本地厂?2025-03-28

- smt深圳贴片加工(深圳SMT贴片加工厂的主要客户群体有哪些?)2024-10-26

- smt贴片加工乐清2024-10-28

- 凤岗smt贴片加工2024-10-24

- 音箱smt贴片加工2024-10-25

- 你是否遇到以下问题?AOI设备误判率高,过检导致大量假性不良增加复检成本?

- 你是否遇到以下问题?过度依赖人工目检,效率低且漏检率高达5-8%?

- 你是否遇到以下问题?BGA、QFN等隐藏焊点缺乏X-RAY检测,缺陷漏检风险高?

- 你是否遇到以下问题?焊盘润湿不良,因焊盘氧化或助焊剂失效导致焊接质量差?

- 你是否遇到以下问题?0402/0603等小封装元器件易发生立碑现象,批量不良率较高?

- 你是否遇到以下问题?元器件贴装位置偏移,尤其是QFN封装芯片影响长期可靠性?

- 你是否遇到以下问题?焊接缺陷频发,锡珠、桥连、冷焊、虚焊影响功能?

- 你是否遇到以下问题?海外客户支持不足,物流、清关等环节缺乏协助?

- 你是否遇到以下问题?生产过程中出现异常未及时告知,导致被动应对?

- 你是否遇到以下问题?产品直通率低,返工率超过5%严重影响交付周期和成本