在 SMT(表面贴装技术)领域,双面混装工艺因能有效提高电路板集成度、满足小型化和高性能需求,广泛应用于工控设备、汽车电子、医疗设备等行业。合理的工艺顺序设计,是保障双面混装 SMT 高效生产与产品质量的关键。今天捷创小编特意整理了相关内容,希望看完后能够帮助到您!

基于元器件特性的布局规划

元器件分类与分布

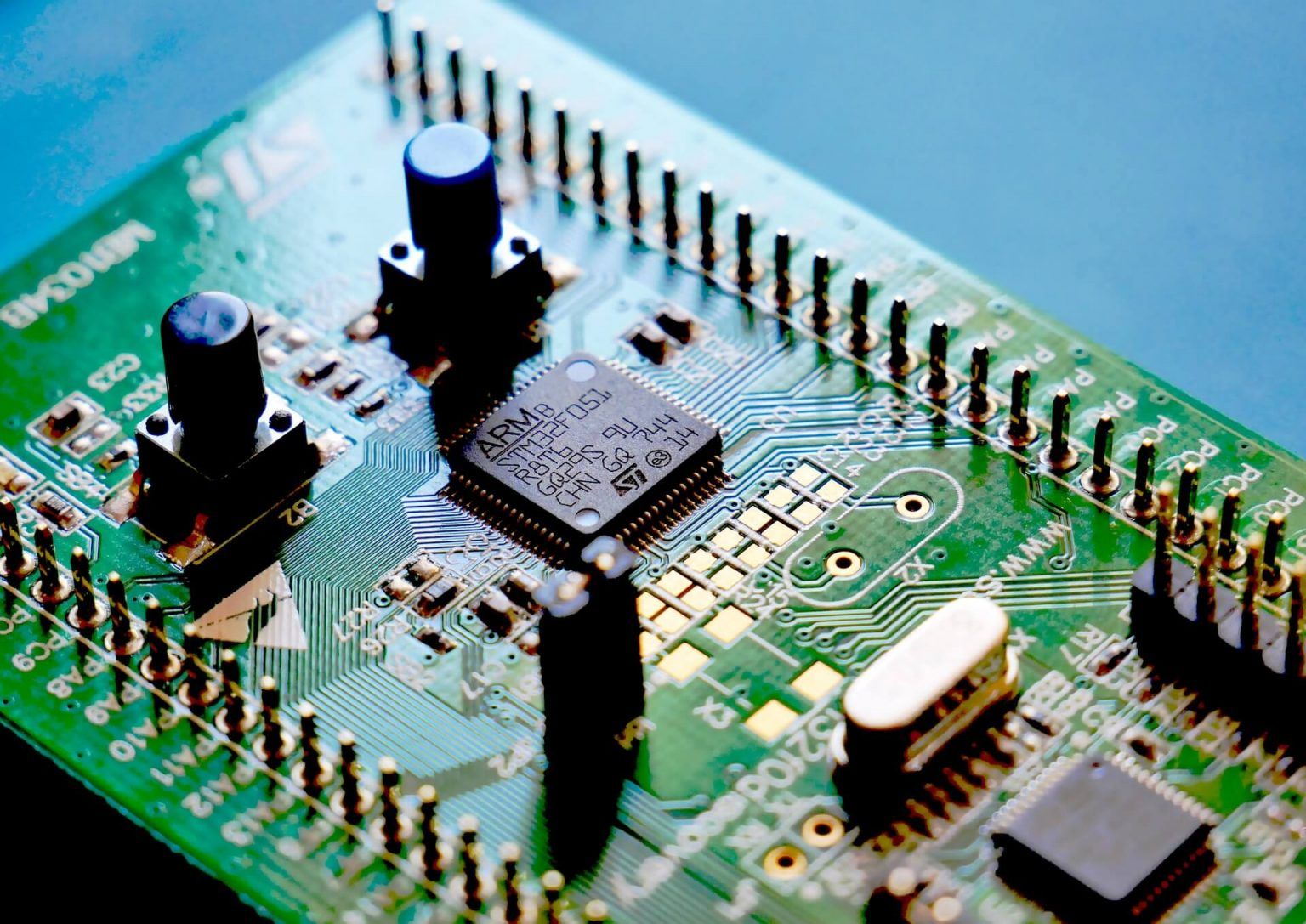

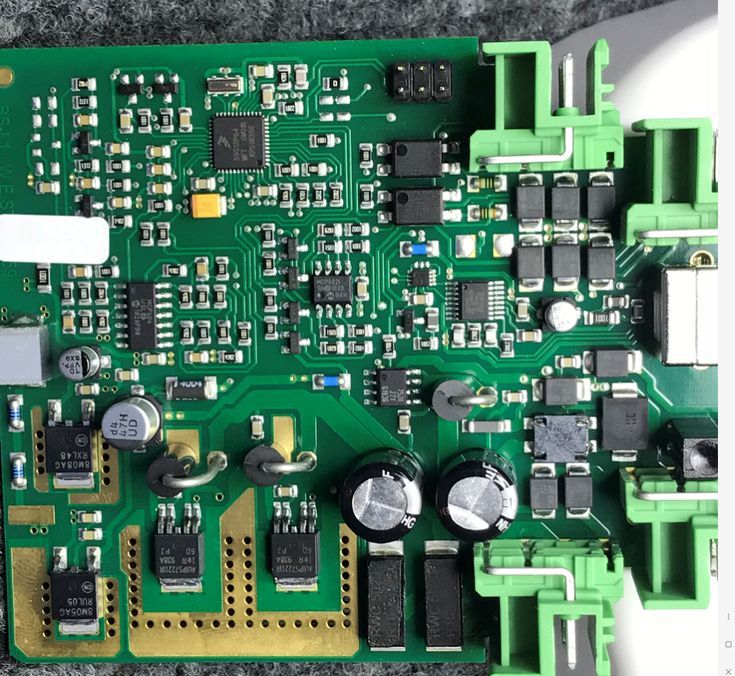

设计双面混装 SMT 工艺顺序前,需对元器件进行分类。将重量较大、尺寸较大的插件元器件(如变压器、连接器)优先布局在 PCB 板单面,避免双面插件导致焊接时元器件掉落。而小型贴片元器件(如电阻、电容、IC)可根据功能模块,合理分布在 PCB 板两面,充分利用空间,提升集成度。

考虑焊接工艺兼容性

布局时要考虑不同焊接工艺的兼容性。例如,波峰焊工艺适合插件元器件焊接,但高温可能对贴片元器件造成损伤。因此,将不耐高温的贴片元器件布局在 PCB 板另一面,采用回流焊工艺单独焊接,减少工艺冲突。

核心工艺顺序流程

单面贴片回流焊

首先,在 PCB 板的一面进行贴片操作,利用贴片机将各类贴片元器件准确放置在焊盘上,随后通过回流焊炉进行焊接,使锡膏熔化实现元器件与 PCB 板的连接。这一步骤为后续工艺奠定基础,确保单面贴片元器件牢固焊接。

插件与波峰焊

完成单面贴片回流焊后,在 PCB 板另一面插入插件元器件。插装完毕后,进行波峰焊,让插件元器件的引脚与 PCB 板焊盘充分焊接。波峰焊过程中,要注意控制焊接时间和温度,避免对已焊接的贴片元器件造成不良影响。

另一面贴片回流焊

最后,对 PCB 板剩余一面进行贴片操作,再次通过回流焊完成焊接。此时需特别注意,防止因多次焊接产生的热应力导致元器件损坏或焊点失效,合理调整回流焊温度曲线。

特殊环节与质量控制

双面焊接应力处理

双面混装 SMT 经过多次焊接,易产生热应力和机械应力。在工艺顺序设计中,可通过增加预热环节、控制焊接间隔时间等方式,释放应力,减少对元器件和 PCB 板的损伤。同时,选择合适的助焊剂和锡膏,提高焊接质量。

全流程质量检测

在每个关键工艺节点设置质量检测工序。单面贴片回流焊后,利用 AOI(自动光学检测)设备检查贴片元器件焊接质量;波峰焊后,对插件元器件焊点进行 X 光检测;最后再次进行 AOI 检测,确保双面焊接无虚焊、短路等问题。

深圳捷创电子在双面混装 SMT 的优势

深圳捷创电子专注中小批量 PCBA 一站式服务,在双面混装 SMT 工艺顺序设计与实施方面优势显著。其专业的 Layout 设计团队,从源头考虑元器件布局与工艺兼容性,优化工艺顺序。先进的生产设备和智能控制系统,能精准执行各环节工艺,确保贴片、焊接质量稳定。凭借 8 小时加急响应机制,深圳捷创电子可快速响应客户紧急需求,高效完成双面混装 SMT 生产任务。从 Layout 设计、PCB 制板、SMT 加工,到代采贴片物料、BOM 配单的全流程服务中,依托 IATF16949、ISO13485 等多项资质认证的质量管理体系,严格把控工艺顺序和产品质量。服务 180 多个国家和地区,全球 5 万 + 客户的信赖,以及日均 3000 + 款的出货量,彰显了其在双面混装 SMT 工艺上的卓越技术实力,为各行业客户提供可靠的 PCBA 产品。

以上就是《双面混装SMT的工艺顺序设计》的全部内容,如果有layout设计、PCB制板、SMT贴片、元器件代购、钢网加工、三防漆喷涂、组装测试等相关需求,可以联系我们捷创:19807550944

- smt贴片加工点数2024-10-28

- 如何选择深圳SMT加工公司?2025-03-28

- smt贴片厂家加工(SMT贴片加工的最新技术发展趋势是什么?)2024-10-26

- smt手工贴片加工(SMT手工贴片加工的主要挑战和解决方案是什么?)2024-10-23

- smt样板贴片加工2024-10-24

- PCB打样收费标准2025版 | 捷创电子2025-03-24

- 西乡smt贴片加工2024-10-24

- smt贴片的含义2024-11-02

- 深圳PCBA加工厂家口碑怎么样?2025-03-25

- smt加工贴片问题2024-10-25

- 瑶海区smt贴片(瑶海区 SMT 贴片行业的主要企业有哪些?)2024-10-31

- 捷创电子2023年春茗团建活动-勇闯【古龙峡飞龙漂流】2023-06-21

- 捷创年终盛典,品质电子从这里起2023-12-06

- 汽车贴片机smt2024-10-31

- smt加工贴片报价2024-10-26

- 捷创电子搬新家啦2024-08-01

- 闵行区贴片smt(闵行区SMT贴片行业的主要企业有哪些?)2024-11-01

- smt贴片加工龙华2024-10-28

- 很多人都问捷创smt贴片和嘉立创比优势在哪里?2018-12-05

- smt贴片加工软件2024-10-28