在 PCBA 制造中,焊接时间是影响焊接质量与元件性能的核心参数。过短的焊接时间会导致冷焊、虚焊,过长则可能造成元件热损伤、焊点氧化,尤其在工控设备、医疗电子等对可靠性要求极高的领域,精准控制焊接时间至关重要。深圳捷创电子凭借全流程服务优势与专业技术能力,为 PCBA 焊接时间控制提供系统化解决方案。今天捷创小编特意整理了相关内容,希望看完后能够帮助到您!

一、依据元件特性定制焊接时间

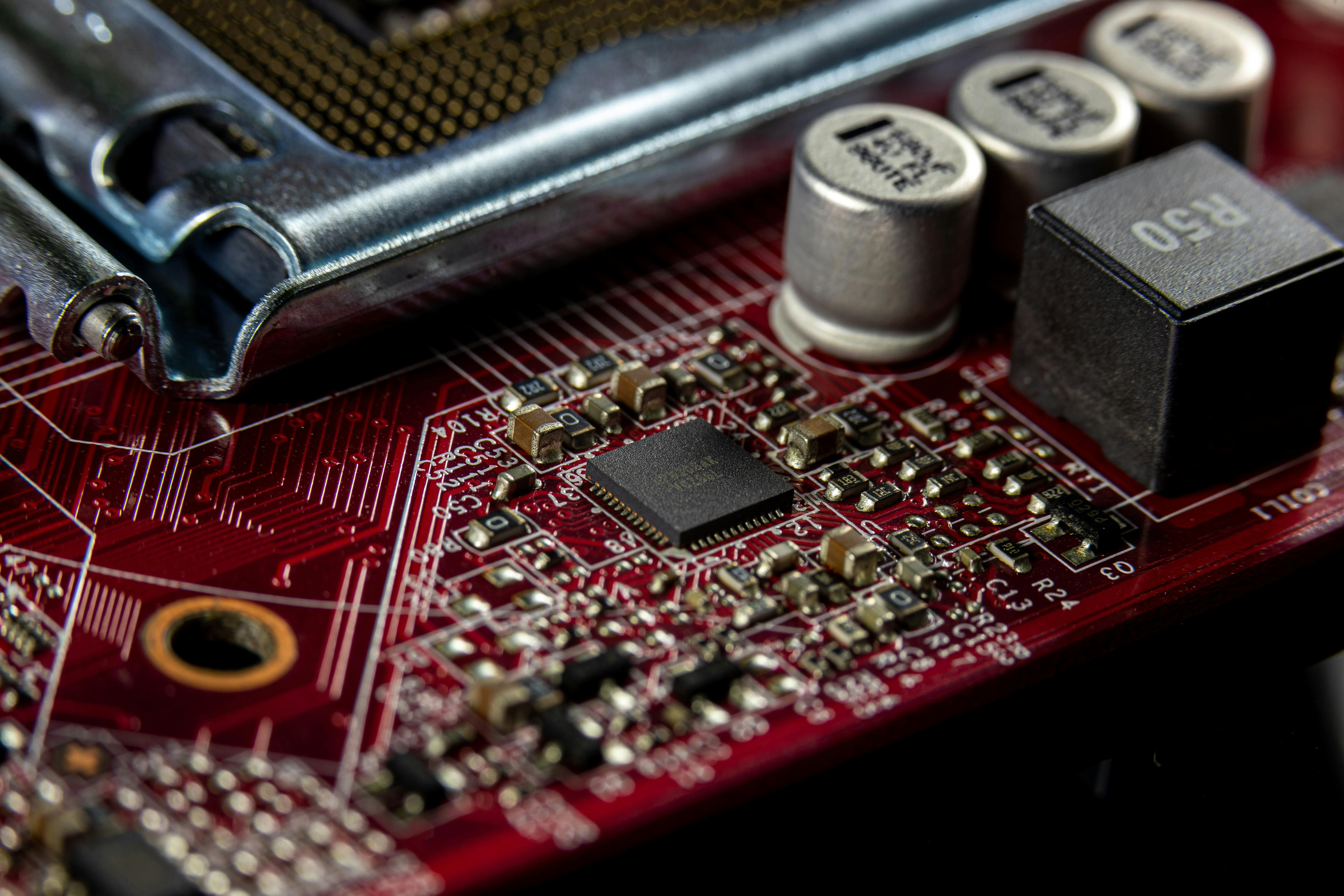

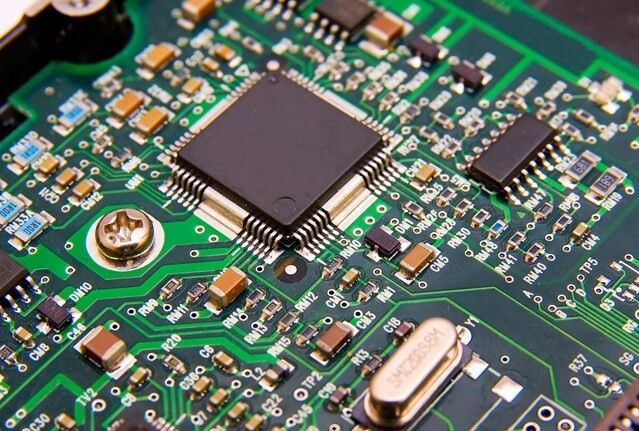

(一)不同元件的时间需求

各类电子元件对焊接时间敏感度不同。小型片式电阻电容可承受相对较短的高温暴露,而 BGA、QFP 等精密 IC 芯片对温度和时间更为苛刻。深圳捷创电子建立元件焊接参数数据库,针对 0201 封装元件,回流焊中液相线以上时间控制在 60 - 90 秒;对于 BGA 芯片,将高温时间严格限制在 45 - 60 秒,避免内部结构受损。

(二)物料兼容性考量

焊接时间需与锡膏、助焊剂等物料特性匹配。捷创电子选用活性适中的助焊剂,结合无铅或有铅锡膏的熔点特性,通过实验优化焊接曲线。例如,针对含银量高的无铅锡膏,适当延长预热阶段时间,确保助焊剂充分活化,再精准控制回流焊接时长,保证焊点成型饱满。

二、焊接设备与工艺优化

(一)回流焊温度曲线调控

回流焊是 PCBA 焊接的关键环节,深圳捷创电子采用分段式温度曲线优化焊接时间。通过延长预热阶段,使 PCB 和元件缓慢升温至 150 - 180℃,耗时 90 - 120 秒,充分挥发助焊剂中的溶剂;在回流阶段,将峰值温度控制在 230 - 250℃(无铅焊接),持续 45 - 60 秒,确保焊锡完全熔化并浸润焊点;冷却阶段以 3 - 5℃/ 秒的速率降温,避免因急冷产生应力。

(二)波峰焊参数精准设定

对于插件元件焊接,捷创电子通过调整波峰高度、焊接角度和传送速度控制焊接时间。将波峰高度保持在 PCB 板厚的 2/3 左右,传送速度设定为 1.2 - 1.8m/min,确保元件引脚与焊锡接触时间在 3 - 5 秒,既保证焊点质量,又防止过度焊接。

三、全流程监控与反馈

(一)实时温度监测

在焊接设备中部署高精度温度传感器,实时监测炉内温区变化。深圳捷创电子的智能控制系统可根据温度波动自动微调加热功率,确保焊接时间与预设曲线一致。通过红外测温仪对 PCB 表面进行多点检测,验证实际受热情况,误差超过 ±3℃时触发报警并调整参数。

(二)质量检测与工艺改进

利用 AOI 自动光学检测和 X-ray 探伤设备,对焊接后的 PCBA 进行焊点质量分析。若发现虚焊、桥连等缺陷,捷创电子的技术团队通过回溯焊接时间、温度数据,结合金相切片分析,快速定位问题根源。例如,针对某批次 IC 芯片焊接不良,通过缩短 10 秒高温时间,将良品率从 85% 提升至 98%。

四、深圳捷创电子的核心优势

(一)全流程一站式服务保障

作为中小批量 PCBA 一站式服务商,深圳捷创电子从 Layout 设计阶段即考虑焊接工艺需求,优化元件布局减少焊接难度;在 SMT 加工中,结合代采物料特性和 PCB 制板工艺,精准控制焊接时间;通过 BOM 配单确保物料与焊接参数匹配,实现全流程协同管控。

(二)快速响应与定制化服务

依托 8 小时加急响应机制,捷创电子可迅速针对客户特殊需求调整焊接时间方案。例如,为医疗设备客户定制的 PCBA,在满足 ISO13485 标准的基础上,通过缩短敏感元件焊接时间并增加氮气保护,确保产品生物兼容性与电气可靠性。

(三)严格质量管控与行业经验

凭借 IATF16949、ISO13485 等多项资质认证,捷创电子建立完善的质量追溯系统。服务 180 + 国家和地区、5W + 全球客户的实践经验,使其在工控、汽车、医疗等行业积累了成熟的焊接时间控制技术,日均 3000 + 款的出货量印证了其高效与稳定的服务能力。

以上就是《如何控制PCBA焊接时间》的全部内容,如果有layout设计、PCB制板、SMT贴片、元器件代购、钢网加工、三防漆喷涂、组装测试等相关需求,可以联系我们捷创:19807550944

- 烈日炎炎捷创满怀热情迎接外国友人来访2019-07-24

- 捷创电子LOGO升级变更公告2024-10-23

- smt贴片usb2024-11-01

- PCBA厂家选品牌厂还是小厂?2025-03-26

- smt贴片加工流程(SMT贴片加工中常见的质量问题及其解决方法有哪些?)2024-10-23

- SMT贴片951(SMT贴片951的具体应用和特点是什么?)2024-11-01

- smt贴片电子加工(SMT贴片加工中常见的质量问题及其解决方法有哪些?)2024-10-26

- 捷创通过质量管理体系认证并通过13485医疗认证体系2020-11-10

- smt公司贴片加工(SMT贴片加工的主要技术挑战有哪些?)2024-10-26

- PCB打样价格怎么压缩成本?| 捷创电子2025-03-24

- 如何选择优质SMT厂家?2025-03-28

- smt贴片加工江海(江海地区有哪些知名的SMT贴片加工企业?)2024-10-28

- 主板smt贴片加工2024-10-25

- smt贴片cop2024-11-02

- smt贴片是什么2024-10-30

- smt打样贴片加工2024-10-26

- 深圳捷创电子第六届迎新技能大赛20232023-01-16

- 深圳贴片smt加工2024-10-29

- PCBA 打样厂家哪家好?2025-03-25

- smt贴片钽电容(钽电容在电子设备中的具体应用案例有哪些?)2024-11-02