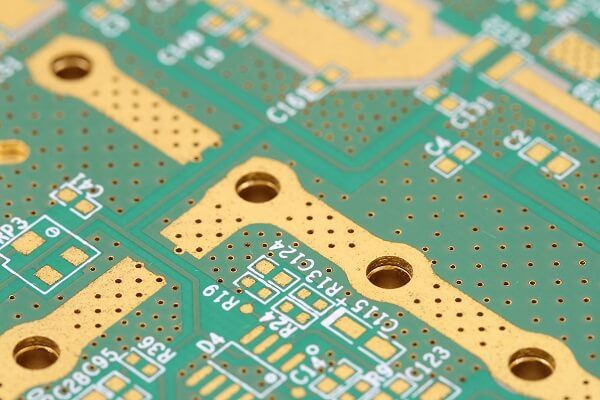

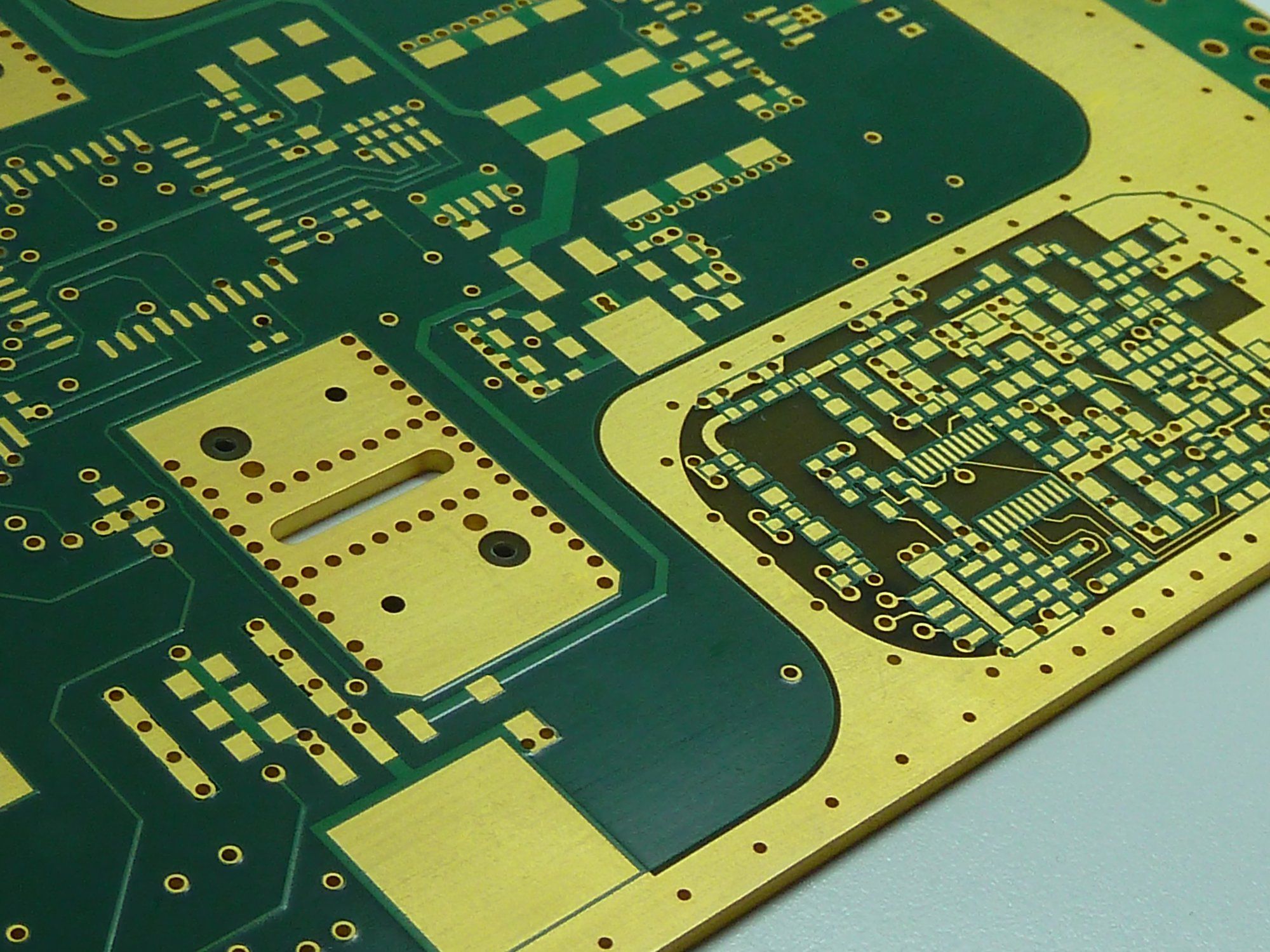

在 PCB 制造流程中,沉铜工艺是实现电路板层间电气连接的关键环节,直接决定了孔壁的导通性能。尤其对于工控设备、汽车电子、医疗设备等对电路可靠性要求极高的领域,孔壁导通不良会导致信号传输中断、设备故障等严重问题。深圳捷创电子凭借专业技术与丰富经验,在沉铜工艺上形成了一套成熟体系,确保孔壁可靠导通。今天捷创小编特意整理了相关内容,希望看完后能够帮助到您!

严格的前处理工序

彻底的去钻污处理

钻孔过程中,树脂碎屑和热量会在孔壁残留,形成钻污,阻碍铜层与孔壁的结合。深圳捷创电子采用等离子清洗或化学蚀刻技术,对孔壁进行深度去钻污处理。以化学蚀刻为例,通过强碱溶液与钻污发生化学反应,彻底清除孔壁残留杂质,同时对孔壁进行微蚀,增加表面粗糙度,为后续沉铜提供良好的附着基础。

精准的孔壁活化

活化是沉铜的关键前奏。捷创电子选用高性能钯系活化剂,使孔壁均匀吸附钯离子。钯离子作为催化核心,能触发后续化学沉铜反应。通过严格控制活化液的浓度、温度和处理时间,确保每一个孔壁都被均匀活化,为沉铜层的连续生长奠定基础。

优化的化学沉铜工艺

稳定的沉铜液配方

深圳捷创电子采用自主优化的沉铜液配方,以硫酸铜为主盐,搭配合适的络合剂、还原剂和添加剂。络合剂能稳定铜离子,防止其沉淀;还原剂则将铜离子还原为金属铜,均匀沉积在孔壁上。通过精确控制各成分比例,确保沉铜速率稳定,形成致密、连续的铜层。

精确的工艺参数控制

在沉铜过程中,温度、pH 值和时间的控制至关重要。捷创电子通过高精度自动控制系统,将沉铜温度控制在 25℃±1℃,pH 值稳定在 11.5±0.2。同时,根据不同板材和孔径,精确设定沉铜时间,保证铜层厚度均匀且达到规定标准,确保孔壁导通性能可靠。

严格的质量检测与管控

多维度检测手段

深圳捷创电子建立了完善的检测体系。利用金相切片分析,直观观察孔壁铜层的厚度、均匀性和结合力;通过微电阻测试仪,精确测量孔壁导通电阻,确保其符合标准;借助 X 射线检测设备,检查孔壁铜层是否存在空洞、断裂等缺陷。任何一项检测不达标,都会及时追溯并调整工艺。

持续优化的质量体系

依托 IATF16949、ISO13485、ISO9001 等质量管理体系认证,捷创电子建立了质量追溯和持续改进机制。若发现孔壁导通问题,通过分析生产数据、工艺参数和物料批次,快速定位原因并采取改进措施。凭借服务 180 + 国家和地区、5W + 全球客户的经验,不断优化沉铜工艺,确保产品质量稳定可靠。深圳捷创电子凭借先进的技术、严格的质量管控和快速响应能力,在沉铜工艺上达到行业领先水平。无论是 1-40 层多高层板,还是多阶 HDI 盲埋板、FPC 软硬结合板、高频高速板,都能确保孔壁导通性能优异。24 小时出货的服务能力,满足客户紧急需求,为各行业客户提供高质量的 PCB 产品,成为值得信赖的合作伙伴。

以上就是《沉铜工艺如何保证孔壁导通》的全部内容,如果有layout设计、PCB制板、SMT贴片、元器件代购、钢网加工、三防漆喷涂、组装测试等相关需求,可以联系我们捷创:19807550944

- 无线充SMT贴片2024-11-02

- smt软板贴片加工(SMT软板贴片加工中使用红胶的具体作用是什么?)2024-10-26

- smt贴片4022024-10-31

- 梧州贴片smt加工2024-10-29

- 附近有没有可以打样的PCB厂?| 捷创电子2025-03-24

- smt贴片设计加工2024-10-29

- PCB打样找哪家厂靠谱?丨捷创电子2025-03-24

- 贴片smt加工工艺2024-10-29

- SMT手动贴片器(SMT手动贴片器在小批量生产中的具体应用案例有哪些?)2024-11-02

- 凤岗smt贴片加工2024-10-24

- SMT厂家哪家服务好?2025-03-28

- PCBA厂家急单收费高吗?2025-03-26

- smt贴片471(三星471贴片机的技术规格和参数是什么?)2024-11-01

- PCB打样价格怎么算 | 捷创电子2025-03-24

- smt贴片机编程2024-10-30

- 捷创电子 | 2025年劳动节放假通知2025-04-25

- smt贴片真空吸2024-11-02

- smt贴片cpu(SMT贴片CPU的生产工艺有哪些关键步骤?)2024-11-01

- smt贴片减震垫(SMT贴片减震垫在电子制造中的具体应用有哪些?)2024-11-02

- smt小批量贴片(SMT小批量贴片加工的最新技术发展有哪些?)2024-10-31