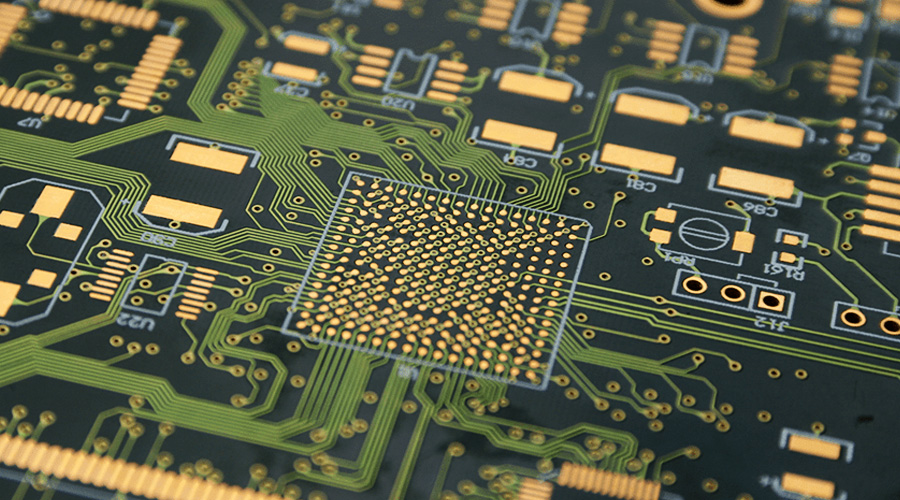

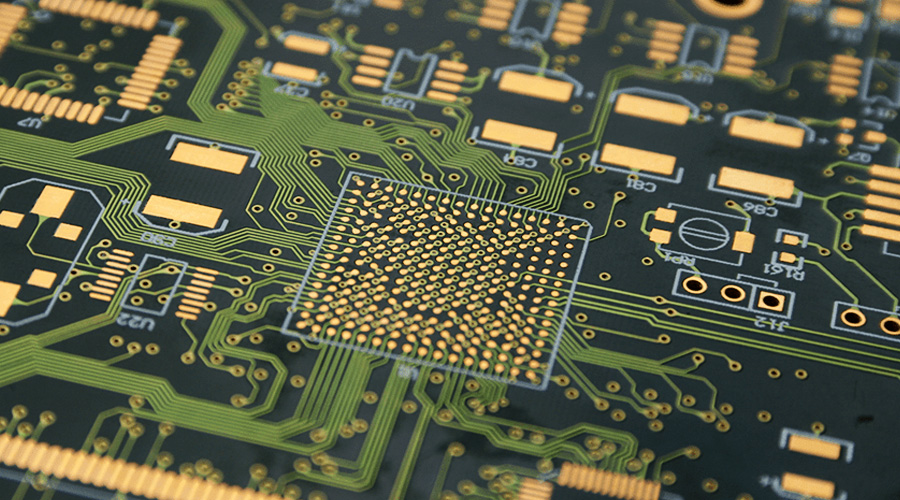

在电子制造业中,PCB(印制电路板)的质量直接决定了电子产品的性能和可靠性。从设计到成品,PCB加工涉及多个精密环节,任何步骤的疏忽都可能导致短路、信号干扰甚至整板报废。以下是保证PCB质量必须掌握的7大关键步骤:

1. 设计文件标准化与预审 质量管控首先从设计端开始。Gerber文件必须包含完整的层定义、孔径表及阻焊层信息,使用IPC-2581等国际标准格式可避免兼容性问题。关键步骤包括:设计规则检查(DRC)确保线宽/间距符合生产能力,信号完整性仿真提前规避电磁干扰,以及DFM(可制造性设计)分析标记出超出工艺极限的设计。

2. 基材选型与来料检验 根据应用场景选择合适基材至关重要:高频电路推荐罗杰斯板材,高温环境选用高Tg材料,常规应用使用FR-4。所有进料需通过三大检测:铜箔厚度用X荧光测厚仪验证,基板绝缘电阻测试,以及吸水性实验防止后续工艺出现爆板。

3. 内层图形转移控制 内层线路制作采用真空贴膜技术确保干膜与铜面零气泡贴合,曝光环节需维持洁净度1000级的黄光区环境。显影后通过自动光学检测(AOI)进行线宽公差管控,6层板要求线宽偏差≤±10%,对位精度需≤25μm。

4. 层压工艺参数优化 多层板压合时,采用阶梯升温固化法:从80℃缓慢升至185℃并保持120分钟压力在280-350PSI之间。关键控制点包括:预排胶时间控制防止流胶过多,钢板平整度≤0.02mm,以及X-ray靶标对位系统确保层间偏移<50μm。

5. 钻孔质量与孔壁处理 使用含纳米涂层的钻头,针对0.2mm以下微孔采用激光钻孔。重点监控钻针磨削次数(通常3000次后更换)和吸尘系统效率。化学沉铜前必须进行等离子清洗,保证孔壁粗糙度Ra<1.5μm,背光检测达到9级标准方可进入电镀工序。

6. 表面处理工艺选择 根据终端需求匹配表面工艺:ENIG(化学镍金)适用于BGA封装,沉银工艺成本更低但需防硫化管理,军工级产品多选用电镀金。过程中需监控镍层磷含量(7-9%),金层厚度0.05-0.1μm,并通过热应力测试(288℃/10s)验证结合力。

7. 全程质量追溯系统 建立从材料批号到成品序列号的全程追溯链,每个工序记录关键参数:电镀电流密度(18-25ASF)、锡炉温度(245±5℃)等。最终采用飞针测试检测电气性能,3D检测仪测量焊盘共面性,并抽样进行IST互连应力测试验证产品寿命。

值得注意的是,现代PCB加工已引入智能工厂理念,通过MES系统实时监控设备OEE(整体设备效率),结合SPC统计过程控制提前预警工艺偏移。只有将质量控制前移到设计阶段,在制造过程中实现数据化管控,才能持续产出工业级以上的可靠PCB产品。

以上就是《PCB加工需要哪些关键步骤才能保证质量?》的全部内容,如果有layout设计、PCB制板、SMT贴片、元器件代购、钢网加工、三防漆喷涂、组装测试等相关需求,可以联系我们捷创:19807550944

- 长沙smt贴片线(长沙SMT贴片线的主要企业有哪些?)2024-10-31

- 湛江贴片smt加工2024-10-29

- smt自动贴片线2024-11-02

- smt贴片加工软件2024-10-28

- smt贴片加工2024-10-30

- PCB打样为什么选本地厂?| 捷创电子2025-03-24

- 沙井smt贴片厂(沙井SMT贴片厂的主要客户群体有哪些?)2024-10-30

- smt贴片元件加工2024-10-29

- 深圳PCBA厂家哪家优?2025-03-25

- smt贴片稳固性(如何优化SMT贴片工艺以提高稳固性?)2024-11-02

- smt贴片qfp(QFP封装在SMT贴片中的具体应用案例有哪些?)2024-11-01

- 自动smt贴片厂2024-10-31

- smt贴片dgp(SMT贴片技术在现代电子制造中的具体应用有哪些?)2024-10-31

- 深圳捷创电子2026年春节放假通知2026-01-30

- smt插件贴片加工(SMT插件贴片加工的主要技术难点有哪些?)2024-10-25

- smt贴片加工龙城2024-10-28

- 华南城smt贴片2024-11-01

- smt贴片代工厂2024-10-30

- 梧州贴片smt加工2024-10-29

- smt贴片加工江海(江海地区有哪些知名的SMT贴片加工企业?)2024-10-28