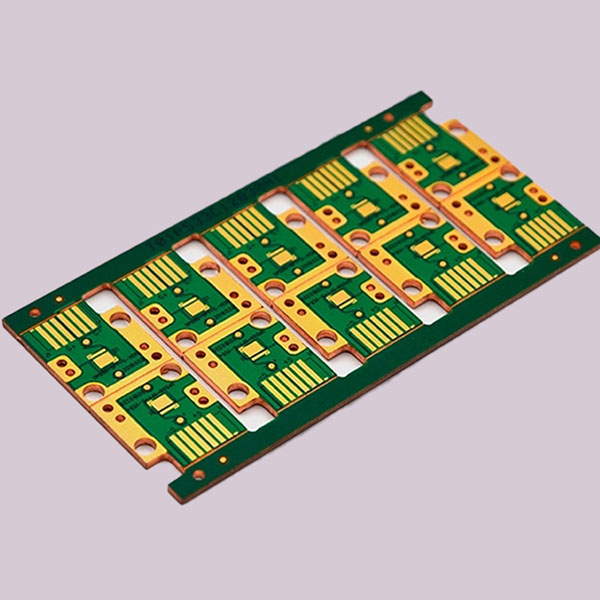

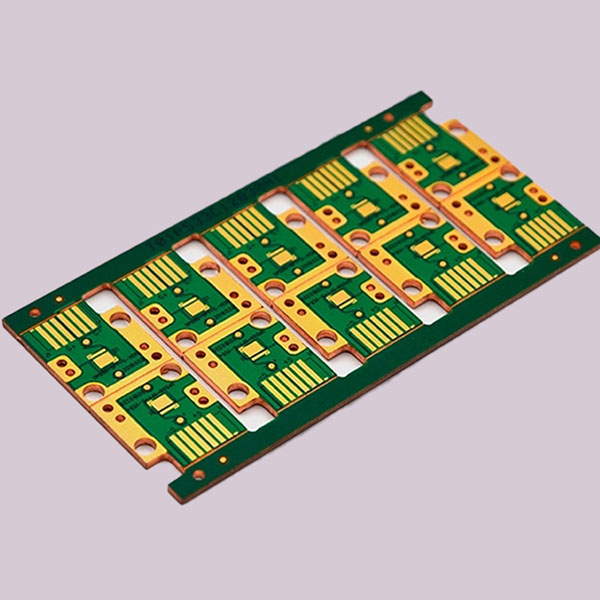

PCBA成本与质量双控指南

在电子产品制造领域,PCBA(印刷电路板组装)的成本控制与质量管理如同飞鸟之双翼,直接影响着产品的市场竞争力。当前行业数据显示,优化PCBA流程最高可降低25%的生产成本,同时将直通率提升至98.5%以上。要实现这样的突破,需要从设计源头到最终测试实施全链路精准管控。

设计阶段的成本质量预埋:资深工程师常采用“三三制”原则——方案设计、元器件选型、布局布线各占三分之一决策权重。使用嘉立创等平台的可制造性分析工具,能自动检测超出工艺能力的间距设计,避免0.3mm以下微间距焊盘带来的品质风险。元器件库标准化管理可减少30%的备料时间,同时选用TI、NXP等品牌的标准封装器件,比定制器件成本降低40%且供货稳定。

物料采购的智慧博弈:建立动态供应商评估体系,将日本Murata、美国AVX等顶级供应商与国内顺络电子等优质厂商纳入分级管理体系。对核心IC采用“二八采购策略”——80%需求向授权代理商采购保证正品,20%通过目录分销商应对急单。实施VMI(供应商管理库存)模式后,某智能硬件企业将库存周转天数从45天压缩至18天,仓储成本下降35%。

工艺优化的技术突破:在SMT环节,采用阶梯钢网设计使0402元件焊膏脱模率提升至99.2%。回流焊温区设置引入神经网络算法,通过KIC测温系统自动生成最佳温度曲线,将BGA元件的虚焊率控制在0.02%以下。对于双面混装板,优先安排大尺寸器件面过炉,有效减少二次回流时的器件脱落风险。

质量监控的数字化升级:部署在线测试(ICT)与功能测试(FCT)联动的检测体系,AOI设备配备3D SPI检测模块,对QFN封装器件焊膏厚度实施100%监测。引入MES系统追溯每个工位的工艺参数,当检测到某批次出现连续3个点位锡珠不良时,系统自动触发工艺参数调整指令,防止批量性问题发生。

持续改进的闭环管理:建立质量成本(COQ)核算模型,将返修工时、物料损耗等隐形成本可视化。每周召开跨部门质量会议,针对DPPM(百万缺陷率)数据展开根因分析。某医疗设备制造商通过实施六西格玛管理,将PCBA一次通过率从92%提升至96.7%,年度质量损失减少280万元。

在实践层面,建议企业分三步走:首先完成工艺标准化建设,其次实施供应链数字化,最终构建智能决策系统。通过这种渐进式升级,某工业控制企业成功将PCBA单位成本降低18%,同时将平均无故障工作时间提升至15万小时。值得注意的是,成本控制不应以牺牲可靠性为代价,对于军工、医疗等特定领域,仍需遵循IPC-A-610G标准中的Class 3级要求。

正如半导体行业名言“质量是设计出来的,不是检验出来的”,PCBA的成本质量管控本质上是系统工程。只有将技术手段与管理艺术有机结合,才能在保证产品可靠性的前提下,构筑起持续的成本竞争优势。这种双轮驱动的管理模式,正是中国制造向中国智造转型的微观体现。

以上就是《PCBA制作过程中如何有效控制成本和质量?》的全部内容,如果有layout设计、PCB制板、SMT贴片、元器件代购、钢网加工、三防漆喷涂、组装测试等相关需求,可以联系我们捷创:19807550944

- 深圳PCBA厂家选哪家?2025-03-25

- smt深圳贴片加工(深圳SMT贴片加工厂的主要客户群体有哪些?)2024-10-26

- smt贴片加工单价2024-10-28

- smt贴片aoi(AOI技术在SMT贴片中的最新发展趋势是什么?)2024-11-01

- smt加工贴片生产2024-10-26

- 九月!捷创 PCBA 携阳澄湖大闸蟹来袭2024-09-02

- 遵义smt贴片机2024-10-31

- smt贴片稳固性(如何优化SMT贴片工艺以提高稳固性?)2024-11-02

- smt贴片dgp(SMT贴片技术在现代电子制造中的具体应用有哪些?)2024-10-31

- smt贴片流程图2024-10-30

- smt加工找代工还是自营厂好?2025-03-28

- smt贴片加工产品(SMT贴片加工的主要技术挑战有哪些?)2024-10-28

- 国内smt贴片加工2024-10-29

- smt贴片加工费用(如何选择合适的SMT贴片加工厂商?)2024-10-28

- 捷创电子 | 2025年劳动节放假通知2025-04-25

- smt贴片料介绍(SMT贴片料在不同电子产品中的具体应用实例有哪些?)2024-11-02

- PCB打样报价的影响因素 | 捷创电子2025-03-24

- smt贴片有什么2024-11-02

- 实力强的SMT厂家怎么选?2025-03-28

- 深圳PCBA加工厂家口碑怎么样?2025-03-25