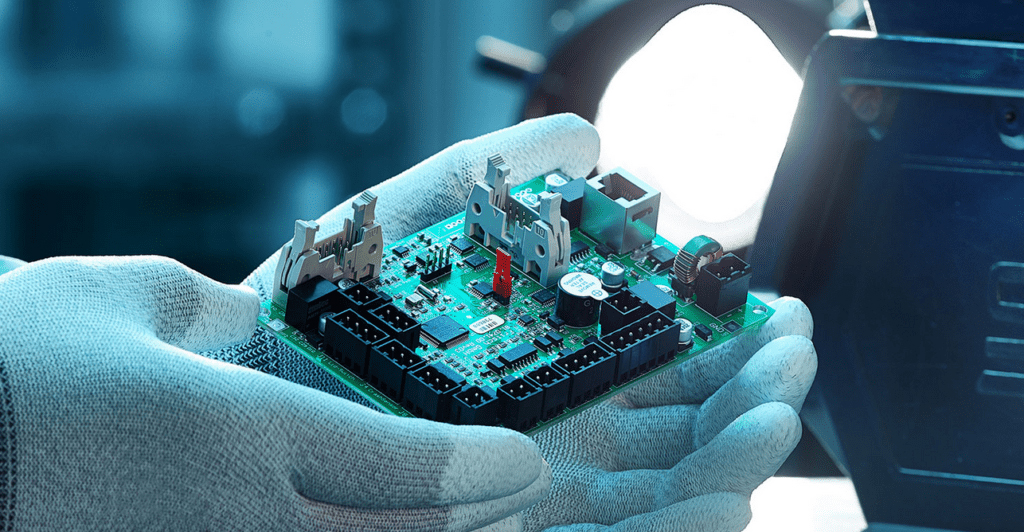

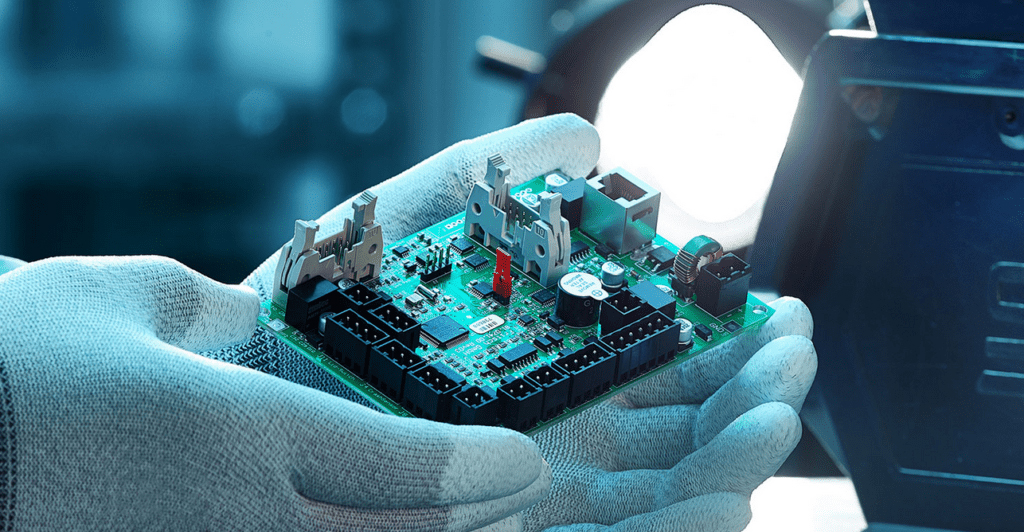

SMT制作工艺如何提升电子产品质量和效率

SMT(表面贴装技术)作为现代电子制造的核心工艺,对提升电子产品质量和生产效率起着决定性作用。那么SMT制作工艺如何提升电子产品质量和效率下面捷创小编深入探讨SMT工艺如何通过技术创新和流程优化实现这一目标。

1. SMT工艺概述及其重要性

SMT工艺是一种将电子元件直接贴装到印刷电路板(PCB)表面的技术,相比传统的通孔插装技术(THT),SMT具有体积小、重量轻、可靠性高等优势。现代电子产品中约90%的组件采用SMT工艺,其质量直接决定了最终产品的性能和可靠性。

SMT工艺主要包括焊膏印刷、元件贴装、回流焊接和检测四个关键环节。每个环节的精度控制都对最终产品质量产生重要影响。随着电子产品向小型化、高密度化发展,SMT工艺面临着前所未有的挑战和机遇。

2. 焊膏印刷工艺的优化

焊膏印刷是SMT工艺的第一步,也是影响焊接质量的关键因素。现代焊膏印刷技术通过以下方式提升质量:

? 采用激光切割钢网技术,确保开孔精度达到±15μm,实现精确的焊膏沉积量控制

? 引入3D SPI(焊膏检测)系统,实时监控焊膏的厚度、体积和形状,及时发现印刷缺陷

? 使用纳米涂层钢网,减少焊膏残留,提高印刷一致性

这些技术进步使焊膏印刷的一次通过率从传统的90%提升至98%以上,大幅减少了后续焊接缺陷。

3. 高精度贴装技术的突破

元件贴装是SMT工艺的核心环节,现代贴片机通过多项技术创新实现了质的飞跃:

? 采用线性马达驱动和光栅尺反馈系统,使贴装精度达到±25μm @3σ

? 引入视觉对中系统,实现0201(0.6mm×0.3mm)甚至更小元件的精确定位

? 多悬臂并行贴装技术,使高速贴片机CPH(每小时贴装数)突破100,000点

这些技术不仅提高了贴装精度和速度,还使生产线能够灵活应对不同产品的快速切换,显著提升了生产效率。

4. 回流焊接工艺的精准控制

回流焊接质量直接影响电子产品的可靠性和寿命。现代回流焊技术通过以下方式确保焊接质量:

? 采用氮气保护焊接,减少氧化,提高焊点光亮度和强度

? 多温区精确控温(±1℃),确保符合不同焊膏的温度曲线要求

? 实时热成像监控,确保PCB各位置温度均匀性

这些控制手段使焊接不良率从传统的500-1000PPM降至50PPM以下,显著提高了产品可靠性。

5. 自动化检测技术的应用

现代SMT生产线集成了多种自动化检测技术,形成全面的质量保障体系:

? 3D AOI(自动光学检测)系统可检测元件缺失、错件、极性反等缺陷

? X-ray检测用于BGA、QFN等隐藏焊点的质量评估

? ICT(在线测试)和功能测试确保电路性能符合要求

这些检测技术的应用使缺陷逃逸率降低90%以上,同时通过实时数据反馈优化工艺参数,形成质量闭环控制。

6. 智能工厂与工业4.0集成

现代SMT生产线正向智能化方向发展,通过以下方式提升整体效率:

? MES(制造执行系统)实现生产全流程数字化管理

? 设备互联和数据分析,实现预测性维护和工艺优化

? 数字孪生技术模拟和优化生产流程

这些智能化手段使设备综合效率(OEE)从60%提升至85%以上,换线时间缩短50%,大幅提高了生产灵活性。

7. 未来发展趋势

SMT工艺仍在不断创新发展中,未来将呈现以下趋势:

? 超微细间距(≤0.3mm)贴装技术

? 低温焊接材料应对高温敏感元件

? 绿色制造技术减少能耗和废弃物

? 人工智能驱动的自适应工艺控制

这些技术进步将进一步推动电子产品质量和效率的提升,满足5G、物联网、人工智能等新兴领域对电子制造的高要求。

结语

SMT工艺通过持续的技术创新和流程优化,已经成为提升电子产品质量和生产效率的关键驱动力。从焊膏印刷到智能检测,每个环节的精细化控制共同构成了现代电子制造的质量保障体系。随着工业4.0和人工智能技术的深入应用,SMT工艺将继续引领电子制造向更高品质、更高效率的方向发展。

以上就是《SMT制作工艺如何提升电子产品质量和效率》的全部内容,如果有layout设计、PCB制板、SMT贴片、元器件代购、钢网加工、三防漆喷涂、组装测试等相关需求,可以联系我们捷创:19807550944

- smt加工贴片流程2024-10-25

- smt贴片npm2024-10-31

- smt贴片多少钱2024-10-30

- 贴片厂smt贴片2024-10-31

- 捷创电子 |第二十七届高交会圆满收官!2025-11-17

- 中秋节放假通知2024-09-09

- smt贴片加工收费2024-10-28

- smt贴片的缺点(SMT贴片技术在高温环境下的表现如何?)2024-11-02

- smt贴片组装加工2024-10-24

- 深圳捷创电子第六届迎新技能大赛20232023-01-16

- smt贴片真空吸2024-11-02

- SMT工厂加工流程全解析2025-03-28

- PCBA 打样厂家哪家好?2025-03-25

- smt贴片加工焊点质量和外观检查方法2018-03-09

- smt贴片铜螺母(SMT贴片铜螺母的主要应用领域有哪些?)2024-10-30

- smt贴片加工计价(SMT贴片加工的主要成本构成有哪些?)2024-10-28

- smt贴片加工重庆2024-10-29

- 淄博smt贴片加工2024-10-25

- 电子smt贴片厂2024-10-30

- smt贴片加工合集2024-10-28